Wyobraź sobie…

… dużą firmę, gdzie wiele lokalnych oddziałów ma za zadanie opracować np. koncepcję nowego telefonu komórkowego, a następnie do swojego pomysłu przekonać osoby decyzyjne. Nawet najdoskonalszy prelegent na podstawie paru szkiców i ustnego opisu funkcjonalności nie będzie w stanie wywrzeć silniejszego wrażenia niż mówca przeciętny, który przełożonemu poda prototyp. Chociaż prototypy czasami nie są w pełni funkcjonalne, ale już sam fakt, że można zobaczyć, jak dane urządzenie wygląda, dotknąć go, działa na wyobraźnię.

Problem

Cały kłopot z prototypami polega na tym, że ich tworzenie jest bardzo pracochłonne. Być może znasz proces powstawania modeli samochodów z włókna szklanego. Zajmuje to zawsze parę tygodni, a w tym czasie przecież wiele się zmienia, natomiast to, co zaprezentują projektanci, wcale nie musi być kształtem ostatecznym. Zresztą w tym przypadku, ponieważ chodzi o pojedynczy egzemplarz, koszt jest wysoki, ale relatywnie łatwy do przewidzenia. Jednak z tego samego powodu taki model nie może zostać wykorzystany w żadnych testach.

Tradycyjnie prototypowanie mniejszych przedmiotów, na przykład wspomnianych już telefonów komórkowych, odbywa się poprzez produkcję stalowych form wtryskowych. Tutaj jednak pojawia się kłopot, bo przygotowanie metalowej formy, która może wytrzymać bardzo długo, jest procesem kosztownym i wiele firm nie może sobie pozwolić na produkcję wielu różnych prototypów, tym bardziej że ekstremalnie wytrzymała forma nie przyda się, jeżeli prorotyp nie zostanie zaakceptowany i produkt nie przejdzie do fazy produkcji. Ogólna zasada mówi, że im bardziej szczegółowa musi być forma, tym wyższy koszt jej wykonania, a ponieważ, jak mówi stare przysłowie, diabeł tkwi w szczegółach, dobry prototyp w niektórych przypadkach może pochłonąć lwią część budżetu.

Rozwiązanie

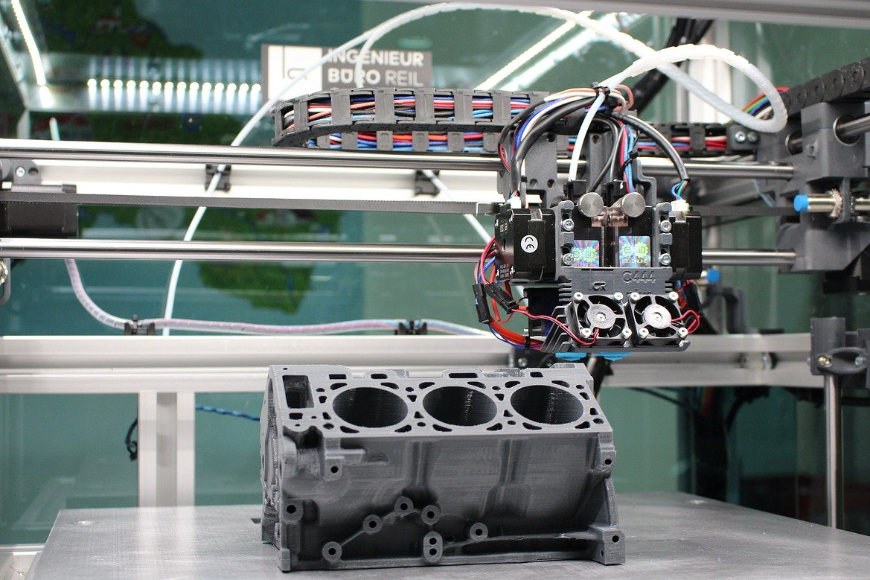

Skoro problematyczne jest wykorzystywanie form klasycznych, warto sięgnąć tutaj po inną, bardziej nowoczesną technologię, a mianowicie technologie przyrostowe druku 3D - pozwala ona na oszczędność do 80% zarówno kosztów jak i czasu realizacji zlecenia! Na przemysłowej drukarce można stworzyć praktycznie dowolny kształt, przy czym złożoność projektu nie będzie już drastycznie podnosiła ceny wykonania prototypów.

Kolejnym rozwiązaniem, bardzo dobrym w przypadku, gdy wymagane są większe serie (do 10 000 sztuk), idealne wydaję się prototypowe formy wtryskowe przygotowane na maszynach CNC lub w drukarkach 3D (wybór technologii zależy od wymagań klienta). W klasycznym procesie na drukarce przemysłowej przygotowywany jest prototyp, a tutaj jedynie forma. Oznacza to, że prototyp można wykonać praktycznie z dowolnego tworzywa sztucznego (drukarki 3D już takich możliwości nie dają), a same elementy można z powodzeniem wykorzystać później jako elementy końcowego produktu.

Oczywiście także prototypowe formy wtryskowe mają swoje ograniczenia, ale najczęściej firmy rezygnują z ich wykorzystania z powodu bardzo banalnego – jest to usługa stosunkowo nowa i nie wszyscy przedsiębiorcy mają świadomość, że istnieje alternatywa dla dotychczas wykorzystywanego sposobu tworzenia prototypów. Ponieważ w tym przypadku całkowity koszt jest zdecydowanie niższy niż budowa prototypu na drukarce, to proces ten może być z powodzeniem wykorzystany również w firmach dysponujących ograniczonymi zasobami finansowymi, a jako że prototyp w najwyższym możliwym stopniu przypomina gotowy produkt, zmniejsza się także ryzyko podjęcia błędnej decyzji, do której może dojść, jeśli prototyp nie jest całkowicie zgody ani z projektem, ani z wizją gotowego produktu, co jest częstym problemem w przypadku tradycyjnej drogi prototypowania.