...które może nie są poważne, ale należy zdawać sobie z nich sprawę, aby we właściwy sposób przygotować projekt.

Wymiary

Co oczywiste, każda drukarka ma określone możliwości, jeśli chodzi o rozmiar przygotowywanych form. Jest to ograniczenie, którego nie można zignorować, natomiast nic nie stoi na przeszkodzie, aby prototyp wykonać z kilku elementów łączonych ze sobą. Jeśli wymiary formy mają być większe, niż możliwości drukarki, to należy tak przygotować projekty, aby łączenie kolejnych elementów nie wpływało negatywnie na geometrię prototypu.

Docinanie przedmiotów

Tworzywa sztuczne w mniejszym lub większym stopniu kurczą się w czasie ostygania. Z tego powodu nie można wykonać formy zawierającej np. bardzo cienkie i oddalone od siebie elementy, ponieważ w końcowej fazie przygotowania formy stawałyby się one coraz bardziej kruche i delikatne. Możliwości są dwie – albo na potrzeby prototypu takim elementom nadaje się większą grubość, co jest rozwiązaniem problematycznym, ponieważ wówczas gotowy produkt nie odpowiada ściśle zamysłowi projektanta, albo trzeba stworzyć element większy, a następnie dociąć lub skrawać go w taki sposób, aby osiągnąć zamierzony rezultat. W ten sposób wykonuje się na przykład płaskie sprężyny lub precyzyjne elementy obudów.

Ostre i zaokrąglone krawędzie

Ze względu na charakterystykę technologii przyrostowej (druku 3D), pewne krawędzie, które w projekcie oznaczone były jako ostre, mogą w formie ulec nieznacznemu zaokrągleniu. Jeżeli problem dotyczy elementów jedynie o znaczeniu estetycznym, nie ma potrzeby wprowadzania zmian do projektu, jeśli jednak dany element ma także znaczenie funkcjonalne, autor projektu przewiduje tego rodzaju problemy i odpowiednio dostosowuje projekt, aby albo całkowicie uniknąć wystąpienia kłopotów, albo stworzyć formę, która zostanie wykorzystana do prototypowania dopiero po dostosowaniu, a więc na przykład zaostrzeniu wymaganych krawędzi.

Wypychacze

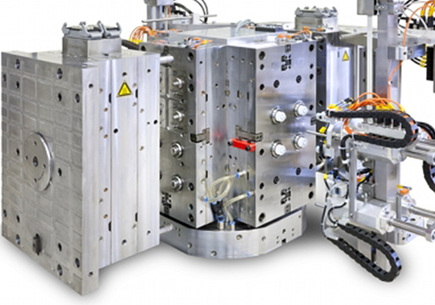

Do usunięcia produktu z formy niekiedy używa się specjalnych elementów zwanych wypychaczami. Ich lokalizacja nie jest nigdy z góry oznaczona – projektant musi wskazać miejsca, w których takie elementy można dołączyć, aby nie ograniczać funkcjonalności modelu, a jednocześnie umożliwić bezpieczne i szybkie usunięcie odlewu z formy. W przypadku niektórych elementów użycie wypychaczy nie jest konieczne, natomiast każdorazowo projekt musi zostać poddany ocenie osoby odpowiedzialnej za przygotowanie formy i wtrysków, aby uniknąć uszkodzeń gotowych elementów.

Żebra i wąskie płytki

Jeśli gotowy produkt ma mieć wyraźne, ostro zakończone żebra lub składać się z pionowych płytek, np. takich, jakie tworzą radiatory, wówczas forma może nie być idealnie dokładna. Poniżej pewnej grubości ścian nie ma już możliwości dobudowania kolejnej warstwy na drukarce. Tego rodzaju szczegóły należy uzgodnić z osobą obsługująca drukarkę, aby upewnić się, że przygotowana forma będzie mogła zostać wykorzystana do przygotowania odlewów o wystarczająco dużej wierności i szczegółowości. Należy także uwzględnić fakt, że wykończenie powierzchni tego rodzaju elementów może być czasochłonne, podnieść koszt tworzenia prototypowych form wtryskowych albo wpłynąć na rodzaj dobranego do wykonania odlewu materiału, a najczęściej zachowanie takich elementów nie jest dla projektu kluczowe.