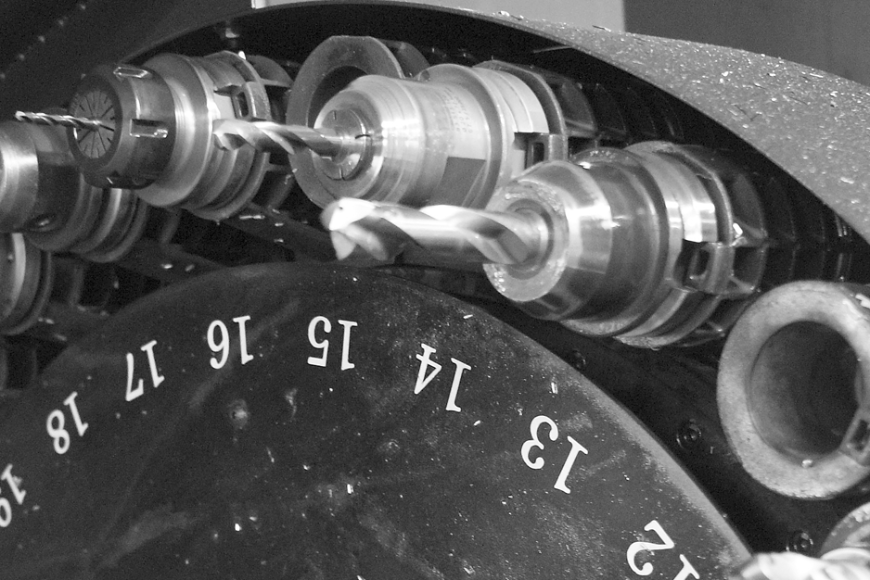

Podstawą działalności firmy jest obróbka CNC, usługi tokarskie oraz usługi frezowania CNC. ZMZ inwestuje w maszyny wysokiej jakości od producentów znanych na całym świecie. Sprawdzeni dostawcy urządzeń, materiałów i narzędzi stanowią priorytet i potwierdzenie zasady, że oszczędzając przy zakupie tracimy w późniejszej eksploatacji. Oczywiście nie tylko jakość maszyn ma wpływ na liczbę awarii i późniejsze przestoje produkcji, a co za tym idzie zwiększenie kosztów napraw i serwisu oraz utratę potencjalnych zysków. Ważnym elementem naszej codziennej pracy jest dbanie o prawidłowe otoczenie urządzeń oraz regularna konserwacja maszyn. Może ona wydawać się stratą czasu, ale to dzięki niej maszyny pracują efektywnie, zapewniając ciągłość pracy i małą awaryjność.

Jak chronić maszyny, aby nie doprowadzić do ich awarii?

Przede wszystkim należy przeprowadzać regularne kontrole stanu maszyn. W zależności od liczby godzin pracy maszyny w miesiącu można ustalić harmonogram kontroli, ale równie dobrze można je przeprowadzać o stałej porze każdego dnia. To już zależy od systemu obowiązującego w danej firmie. Poświęcenie czasu na przegląd stanu maszyn daje możliwość znalezienia drobnych usterek, zanim te przekształcą się w poważną awarię.

Wiele problemów wynika z zanieczyszczenia maszyn, co jest nie do uniknięcia w branży obróbki metali. Pył, opiłki, wióry, farba proszkowa czy po prostu kurz i piasek w szybkim tempie brudzą maszyny. Jedyne co może tu pomóc, to regularne ich czyszczenie. Nawet kilka ziarenek piasku może doprowadzić do zatarcia narzędzia skrawającego. Codzienne czyszczenie maszyn powinno być elementem rutyny na zakończenie dnia.

Ustalenie i dotrzymywanie harmonogramu konserwacji maszyn powinno stać się przyzwyczajeniem. Początkowo może wydawać się to stratą czasu, ale na dłuższą metę wprowadzenie tego zwyczaju poprawi jakość pracy maszyn i ograniczy koszty napraw.

Szkolenia pracowników to kolejny istotny punkt zapobiegający awariom maszyn. Warto, aby każdy pracownik miał wiedzę w temacie prawidłowej obsługi i konserwacji maszyn, jak i procedur bezpieczeństwa.

Odpowiednie chłodziwo wysokiej jakości, to kolejny istotny punkt w chronieniu maszyn przed awariami. Zapewni ono dłuższą żywotność maszyn i narzędzi. Jego głównym zadaniem jest smarowanie i chłodzenie elementów maszyny w trakcie pracy. Tym samym zapobiega awariom

i przestojom maszyn, ale również zapewnia ochronę przed korozją.

Opcją może być też zainstalowanie różnego rodzaju mierników. Zaliczymy do nich czujniki drgań, akustyki, prędkości, temperatury czy analizy spektrochemicznej, odpowiadającej za określenie stanu smarów i innych płynów pracujących w maszynie. Dzięki zamontowaniu czujników możliwe jest zbieranie informacji o maszynach w czasie rzeczywistym i przeprowadzanie tzw. analizy awarii, czyli ostrzeżeń o potencjalnych usterkach i zagrożeniach. Zakup czujników wiąże się jednak z wysokimi kosztami, więc nie każda firma się na nie zdecyduje.