W kontekście optymalizacji przepływu gazu, węże gazowe odgrywają kluczową rolę. Stanowią one nie tylko element infrastruktury transportowej, ale także istotny czynnik wpływający na efektywność, bezpieczeństwo oraz zrównoważony rozwój przemysłu gazowniczego. Dlatego też, coraz większa uwaga poświęcana jest innowacjom w dziedzinie materiałów, konstrukcji oraz technologii monitorowania, aby zapewnić optymalne funkcjonowanie całego systemu.

Technologie materiałowe

Tradycyjne węże do gazu wykonane z gumy czy elastomerów, choć sprawdzone, coraz częściej ustępują miejsca nowoczesnym rozwiązaniom opartym na zaawansowanych technologiach materiałowych. Jednym z najbardziej obiecujących trendów jest zastosowanie polimerów o wysokiej wytrzymałości i odporności na działanie czynników zewnętrznych, takich jak polietylen wysokiej gęstości (HDPE), poliuretan (PU) czy poliamid (PA).

Wykorzystanie takich materiałów umożliwia znaczne zwiększenie trwałości węży gazowych, redukcję ryzyka uszkodzeń mechanicznych oraz większą odporność na działanie czynników chemicznych. Ponadto, nowoczesne polimery są lżejsze i bardziej elastyczne niż tradycyjne materiały, co ułatwia ich manipulację i instalację, a także zmniejsza ryzyko pękania lub przełamania się pod wpływem obciążeń dynamicznych.

Innym ważnym aspektem jest możliwość stosowania materiałów kompozytowych, które łączą w sobie różne włókna wzmacniające, takie jak włókno szklane, kevlar czy włókno węglowe, z żywicami wysokowytrzymałymi. Włókna te nadają wężom gazowym dodatkową wytrzymałość na ciśnienie i nacisk, co jest kluczowe zwłaszcza w przypadku przewozu gazu pod wysokim ciśnieniem lub w ekstremalnych warunkach środowiskowych.

Wzmacnianie struktury

Wzmacnianie struktury węży gazowych stanowi kluczowy krok w zapewnieniu bezpieczeństwa oraz trwałości całego systemu transportowego gazu. Węże gazowe, szczególnie te przeznaczone do przesyłu gazu pod wysokim ciśnieniem, muszą być wyposażone w struktury optymalnie zaprojektowane, aby wytrzymać ekstremalne warunki pracy i minimalizować ryzyko uszkodzeń.

Współczesne technologie umożliwiają zastosowanie różnorodnych metod wzmacniania struktury węży gazowych. Jednym z najpopularniejszych rozwiązań jest wykorzystanie włókien wzmacniających, takich jak włókno szklane, kevlar czy włókno węglowe, które zapewniają dodatkową wytrzymałość na rozciąganie i nacisk. Te materiały, stosowane zarówno wewnętrznie, jak i zewnętrznie, chronią wewnętrzną strukturę węża przed uszkodzeniami mechanicznymi oraz zmniejszają ryzyko pękania pod wpływem dużych obciążeń.

Inteligentne systemy monitorowania

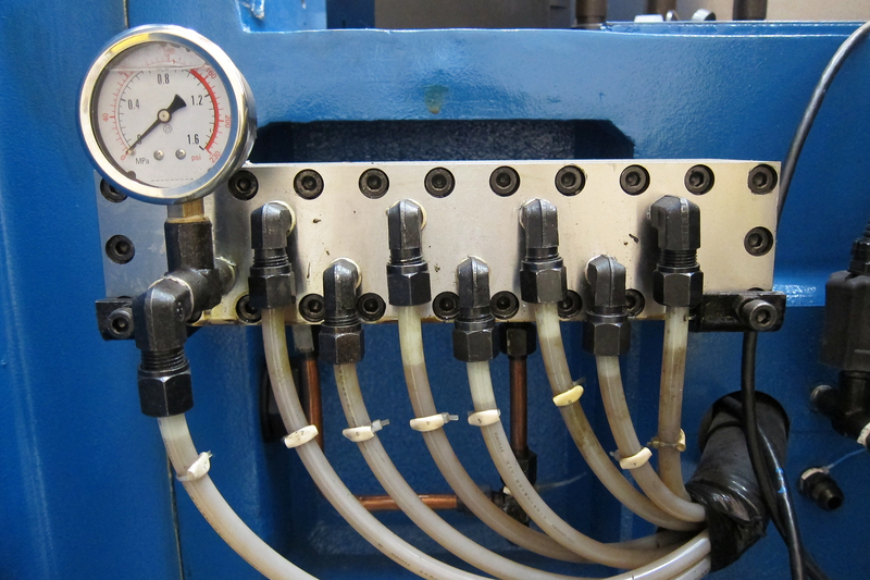

W dzisiejszym świecie, technologie IoT (Internet of Things) i zaawansowane sensory rewolucjonizują sposób, w jaki monitorowany jest stan infrastruktury przemysłowej, w tym również węży gazowych. Inteligentne systemy monitorowania umożliwiają śledzenie kluczowych parametrów, takich jak temperatura, ciśnienie, przepływ czy obciążenie, w czasie rzeczywistym, co pozwala na szybką identyfikację i reakcję na ewentualne problemy.

Sensory umieszczone wzdłuż węża gazowego mogą ciągle monitorować jego stan, wysyłając dane do centralnego systemu zarządzania. W przypadku wykrycia nieprawidłowości, taki system może automatycznie wygenerować alarm i powiadomić odpowiednie służby, co pozwala na szybką interwencję i zapobieganie poważnym awariom.

Dodatkowo, zaawansowane technologie analizy danych i sztucznej inteligencji pozwalają na prognozowanie potencjalnych problemów na podstawie zebranych danych historycznych oraz bieżących parametrów pracy. Dzięki temu możliwe jest wczesne wykrywanie potencjalnych awarii oraz planowanie działań konserwacyjnych w sposób optymalny, co zwiększa nie tylko bezpieczeństwo, ale także efektywność i niezawodność całego systemu transportu gazu.

Elastyczność i mobilność

Węże do gazu nie tylko muszą być wytrzymałe i bezpieczne, ale także elastyczne i łatwe w transporcie, szczególnie w przypadku zastosowań mobilnych lub instalacji tymczasowych. Nowoczesne technologie produkcyjne umożliwiają tworzenie węży o zróżnicowanych parametrach elastyczności, co pozwala na ich łatwiejsze dopasowanie do konkretnych warunków pracy.

Wykorzystanie materiałów elastycznych, takich jak poliuretan (PU) czy gumy termoplastyczne (TPU), pozwala na tworzenie węży gazowych o wysokiej elastyczności i odporności na zginanie, co ułatwia ich manipulację i instalację nawet w trudno dostępnych miejscach. Ponadto, elastyczne węże mogą być łatwo zwijane i przenoszone, co sprawia, że są idealnym rozwiązaniem do zastosowań mobilnych, takich jak podłączanie generatorów gazowych czy instalacje budowlane.

Dodatkowo, nowoczesne węże gazowe są często wyposażone w szybkozłącza, które umożliwiają szybkie i łatwe podłączanie i odłączanie, bez konieczności stosowania narzędzi czy specjalistycznego sprzętu. To rozwiązanie znacznie ułatwia proces instalacji oraz demontażu, jednocześnie zmniejszając ryzyko uszkodzeń i wycieków.

Zrównoważone rozwiązania

Przemysł gazowniczy coraz częściej kieruje swoje wysiłki w stronę ekologicznych rozwiązań. Węże gazowe, będąc kluczowym elementem infrastruktury transportowej, również stają się przedmiotem tych starań, a nowoczesne technologie pozwalają na tworzenie bardziej ekologicznych rozwiązań.

Jednym z trendów jest stosowanie materiałów biodegradowalnych do produkcji węży gazowych. Materiały takie jak biopolimery czy elastomery oparte na surowcach odnawialnych mogą zastąpić tradycyjne tworzywa sztuczne, redukując negatywny wpływ na środowisko naturalne. Po zakończeniu eksploatacji węże wykonane z takich materiałów mogą ulec biodegradacji, co zmniejsza ilość odpadów i zanieczyszczeń.

Dodatkowo, rozwój technologii recyklingu umożliwia ponowne wykorzystanie materiałów z nieprzydatnych już węży gazowych do produkcji nowych produktów. Recykling może obejmować zarówno mechaniczne przetwarzanie zużytych węży na granulat, który może być ponownie wykorzystany do produkcji nowych wyrobów, jak i chemiczne przetwarzanie odpadów w celu uzyskania surowców wtórnych.

Węże gazowe mogą także być poddawane procesom utylizacji zgodnie z zasadami bezpieczeństwa i ochrony środowiska. Poprawnie przeprowadzone procesy utylizacji pozwalają na bezpieczne pozbycie się zużytych węży gazowych, minimalizując ryzyko zanieczyszczenia gleby, wody czy powietrza.

Dążenie do zrównoważonego rozwoju przemysłu gazowniczego wymaga nie tylko optymalizacji procesów produkcyjnych i transportowych, ale także wprowadzenia ekologicznych rozwiązań na wszystkich etapach cyklu życia produktu. Węże gazowe wykonane z materiałów biodegradowalnych, poddawane procesom recyklingu i utylizacji, stanowią istotny krok w kierunku redukcji negatywnego wpływu przemysłu gazowniczego na środowisko naturalne, jednocześnie zachowując wysoką wydajność i bezpieczeństwo całego systemu transportu gazu.

Wnioski

Nowoczesne rozwiązania w dziedzinie węży gazowych odgrywają kluczową rolę w optymalizacji przepływu w przemyśle gazowniczym. Dzięki ciągłemu rozwojowi technologicznemu i innowacjom, możliwe jest zapewnienie większej wydajności, bezpieczeństwa oraz zrównoważonego rozwoju całej branży. Wdrażanie tych nowych technologii wymaga jednak współpracy między sektorem przemysłowym, naukowym oraz instytucjami regulacyjnymi, aby zapewnić skuteczność i bezpieczeństwo tych rozwiązań na dużą skalę.